КОМПАС: подсистема "Производственный склад"

Часто считают, что подсистема автоматизированного управления производством по принципам MRP-II (Manufacturing Resource Planning) и даже просто MRP (Material Resource Planning) нужна только крупным промышленным предприятиям. В небольших фирмах все и так очевидно, а поэтому достаточно автоматизировать складской учет, в том числе учет готовой продукции, не увязывая его со списанием материалов, использованных в процессе изготовления.

Многолетняя практика эксплуатации ПО "Компас" на малых производствах (в первую очередь это мебельные мастерские, фирмы по изготовлению радиоэлектронной аппаратуры и предприятия общественного питания) показала, что это не так. Объем вводимых документов достаточно велик, чтобы оправдать затраты на приобретение и внедрение соответствующих программ. Да и планирование закупок материалов нуждается в компьютерной поддержке. Даже рестораны уже научились прогнозировать поток посетителей и примерное потребление тех или иных блюд, следовательно, им нужны средства для расчета ежедневного объема приобретаемых продуктов. Может быть, для них это даже более актуально, чем для всех остальных производственных фирм, т.к. создание избыточных запасов на складе ведет к большим необоснованным затратам - продукты приходится списывать по сроку годности.

В связи с этим в младшие пакеты программ серии "Компас", которые называются "проф" и "эксперт" (недорогое ПО, базирующееся на использовании бесплатной СУБД MSDE), была включена подсистема "Производственный склад", которая позволяет обеспечить автоматическую генерацию документов на списание материалов со склада по мере выпуска готовой продукции. Начиная с версии 10.69, окончательный выпуск которой намечен на июль 2002 года, в подсистему встроены процедуры планирования закупок материалов. Данная статья посвящена краткому описанию версии 10.69.

Основой всей работы программы являются спецификации готовых изделий и комплектующих. Само описание изделия хранится в номенклатурном перечне вместе с описаниями материалов и товаров и автоматически помечается специальным признаком. Для того чтобы ввести спецификацию изделия, надо нажать специальную кнопку в экранной форме номенклатурной карточки.

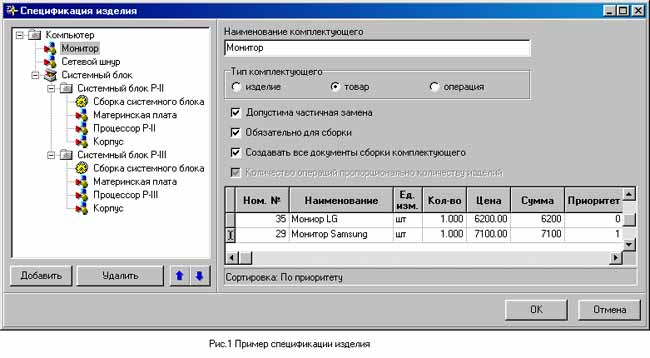

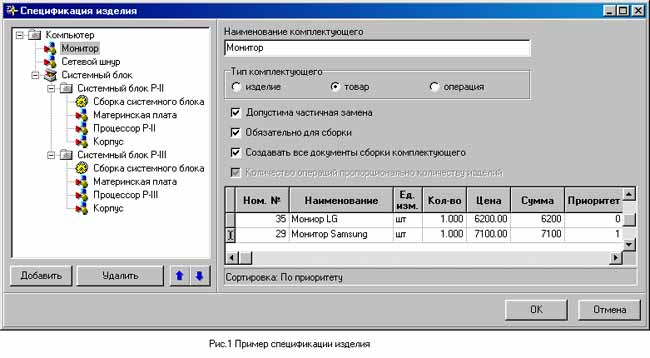

Спецификация выдается пользователю в виде двух окон. В левом окне представлена древовидная структура изделия в целом. В правом - описание того материала или комплектующего, на котором установлен курсор. На Рис.1 приведен пример простой спецификации. Изображен некий условный компьютер, состоящий из монитора, системного блока и двух одинаковых сетевых шнуров (число сетевых шнуров не очевидно из древовидной структуры, т.к. количество указывается в соответствующей графе правого окна при описании материала).

Из Рис.1 ясно, что в качестве элемента изделия может включаться не только другое изделие (это и есть комплектующее) или материал/товар, но и операция. Данная возможность предназначена в основном для автоматизации крупного производства, где к операции может быть приписано необходимое оборудование с потребным временем загрузки. Но оказалось, что на некоторых малых предприятиях также не пренебрегают описанием операций, т.к. это позволяет точнее рассчитать плановую себестоимость изделия.

На рисунке можно видеть, что узлу "монитор" соответствует две строки в правой части экрана. Это вовсе не означает, что для изготовления компьютера необходимы сразу два монитора. Просто в правом окне приводится перечень всех возможных замен с указанием приоритета (на Рис.1 - приоритеты 0 и 1). С той же возможностью замены связано наличие в дереве "компьютера" двух папок "системный блок". Такая визуализация необходима для того, чтобы наглядно представить все варианты разузлования изделия.

В зависимости от установки в правом окне замена может быть частичной или только полной. Разрешение частичной замены означает, что, если необходимое количество данного комплектующего в изделии больше единицы, то частично потребность покрывается номенклатурой первого типа, а частично - второго. Если указана полная замена, то должно быть выбрано то комплектующее, которое полностью покрывает необходимую потребность. Естественно, что анализ наличия необходимого количества идет строго в порядке установленного приоритета.

Естественно, что любое комплектующее может быть в свою очередь изготовлено из других комплектующих и т.д. Глубина иерархической вложенности не ограничена.

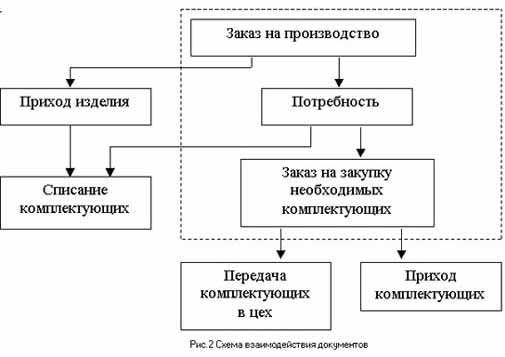

После ввода всех спецификаций на изделия можно приступать к оперативной эксплуатации программы. Схема взаимодействия основных документов, использующихся в подсистеме "Производственный склад", представлена на Рис.2. Пунктиром выделены документы, предназначенные для планирования материальных потребностей. Все остальные используются для описания "факта".

В случае эксплуатации ПО в полном объеме (процедуры планирования инициируются только по желанию пользователя) исходным документом является "заказ на производство". В нем в форме "номенклатура/ количество" перечисляются все те изделия, которые предполагается выпустить к определенному числу. Иначе этот документ можно назвать "план выпуска". На основании его и спецификаций перечисленных в нем изделий автоматически создается документ "потребность". На самом деле генерация "потребности" проводится одновременно с оформлением заказа на основе двухоконной визуализации: в верхней части экрана окно заказа, в нижней - окно потребности. Количественный расчет необходимых материалов производится с помощью полного разузлования спецификаций, при котором из всех возможных замен выбирается только самая приоритетная. Тем не менее, документ "потребность" можно отредактировать вручную, добавив туда какие-то материалы или заменив один на другой. По результатам редактирования одновременно с записью "заказа" и потребности" в оперативную базу данных производится резервирование материалов на складе. Это делается для того, чтобы необходимые материалы не были использованы при оформлении нового заказа.

Во время оформления документа "потребность" проводится вычисление дефицита. Он определяется как потребное количество материала/комплектующего минус реальные остатки на складе плюс резерв и минус количество, заказанное у поставщика. Т.е. таким образом, с одной стороны мы не даем израсходовать на новый заказ то, что предназначено для выполнения предыдущих (учет резерва), а с другой стороны, не закупаем дважды одного и того же (учет заказов поставщику). Рассчитанный дефицит сохраняется в специальном поле "потребности".

Следующим шагом, используемым при подготовке производства, является выпуск заказа на закупку необходимых комплектующих (иначе - "заказа поставщику"). Этот документ создается с помощью стандартного инструмента пакетов серии "Компас", который называется "создание документа по образцу". С помощью означенного аппарата можно легко и быстро создавать любой документ по другому: счет - на основании старого счета, платежное поручение - на основании накладной, акт о выполнении работ - на основании хозяйственного договора и т.д. - количество возможных комбинаций чрезвычайно велико.

Аналогичным образом заказ поставщику создается на основе потребности. Особенностью является то, что в данный заказ включаются только строки, в которых дефицит больше нуля. В графу количество переносится не полная потребность в материале, а дефицит.

В результате с помощью трех перечисленных типов документов полностью закрывается проблема планирования материальных ресурсов на малом предприятии. Т.к. в "потребности" присутствует поле с плановой ценой каждого комплектующего и стоимостью операции, на основании этого документа рассчитывается плановая себестоимость каждого изделия, а отчет по перечню "потребностей" дает возможность планировать затраты на произвольный период.

Далее начинается фиксация реальных действий. В первую очередь следует отметить оприходование материалов, поступивших от продавца. Стрелка на Рис.2 показывает, что документа прихода можно оформить на основании заказа поставщику с помощью все того же аппарата создания документов по образцу. Конечно, можно оформить его и совершенно независимо, но, во-первых, в этом случае тратится гораздо больше времени, а во-вторых, в случае создания по образцу реально поступившее количество учитывается в документе заказа поставщику и при оформлении следующей приходной накладной по данному заказу будет автоматически подаваться только неоприходованный остаток, что очень удобно.

Если материалов на предприятии в целом хватает, но они отсутствуют в подразделении, непосредственно изготавливающем изделие, то заказ на закупку может служить основанием для передачи комплектующих со склада в цех.

Узловым моментом эксплуатации подсистемы является оформление изготовления изделия. Оно может производиться одним из трех способов. Выбор способа зависит от специфики учета, принятой на конкретном предприятии.

Первые два способа предполагают списание материалов при оприходовании изделий на складе готовой продукции цеха или предприятия в целом. В этом случае производится оформление каждого комплектующего по мере его изготовления. Такой подход позволяет постоянно контролировать объем незавершенного производства.

Первый способ предполагает ввод документа прихода на основании заказа на производство. Списание материалов проводится путем учета соответствующего документа "потребность". Никаких замен материалов и комплектующих не проводится, т.к. считается, что все они уже учтены в момент редактирования потребности. Используя данный алгоритм, пользователь ведет учет состояния заказа на производство и имеет возможность постоянно контролировать процент выполнения.

Второй способ предполагает оприходование изделий без связи с заказом на производство. В этом случае списание комплектующих проводится только на основании спецификации изделия. Аппарат замен используется в полном объеме, как это было описано выше, т.е. с учетом возможности частичной замены того или иного материала и установленных приоритетов.

Два описанных алгоритма совершенно не нужны пользователям, имеющим короткий производственный цикл. Хорошим примером являются предприятия общественного питания, которые изготавливают блюда по мере поступления заказа от клиентов. Их совершенно не касаются проблемы учета незавершенного производства, у них практически не существует временного разрыва между моментом готовности блюда и моментом его отпуска непосредственному потребителю. В этом случае используется третий способ фиксации изготовления изделий. Оформляется (в том числе на основе связи с системным кассовым аппаратом) только документ расхода изделия. На основании этого документа и спецификации (в случае общепита вместо термина "спецификация", как правило, используется "калькуляция") проводится разузлование изделий с полноценным использованием аппарата замен. В результате генерируется документ списания материалов со склада.

Подсистема "Производственный склад" снабжена большим количеством производственных отчетов и бланков, в том числе для печати всех типов документов, описанных выше. Специально для предприятий общественного питания в нее подключен выпуск калькуляционной карточки с расчетом фактической себестоимости блюд.

Естественно, что в данной статье я затронул далеко не все возможности "Производственного склада", обратив внимание только на процесс описания спецификаций изделий и учет изготовления. Все остальные процедуры носят стандартный характер, не имеющий специфики относительно других подсистем пакетов серии "Компас". В частности, задача включает в себя все, что нужно для складского учета (в том числе и на торговом предприятии), связь с материальной бухгалтерией на основании аппарата типовых операций и т.д. и пр. Но это уже предмет технической документации, а не короткой газетной статьи.

Гл.эксперт ООО "Компас", к.т.н. Игорь Якобсон

e-mail: sensr@kompac.spb.su